Phương pháp phun FRP (Spray Up) đang dần khẳng định vị thế của mình như một giải pháp sản xuất hiệu quả, linh hoạt và tiết kiệm chi phí trong lĩnh vực sản xuất vật liệu composite. Với khả năng tạo ra những sản phẩm có độ bền cao, hình dạng phức tạp và trọng lượng nhẹ, công nghệ này đã được ứng dụng rộng rãi trong nhiều ngành công nghiệp hiện đại như ô tô, tàu thủy, xây dựng, năng lượng gió và hàng không.

1. Phương pháp phun FRP là gì?

Phương pháp phun FRP (Spray Up) là một trong những kỹ thuật phổ biến nhất trong sản xuất vật liệu composite hiện nay. FRP (Fiber Reinforced Plastic) nhựa gia cường sợi là vật liệu được tạo thành từ sự kết hợp giữa nhựa nền (polyester, vinyl ester, epoxy…) và các sợi gia cường như sợi thủy tinh, sợi carbon hoặc sợi aramid.

Sự kết hợp này giúp tạo nên vật liệu có độ bền cao, khả năng chịu lực và kháng ăn mòn vượt trội so với nhựa thông thường. Trong phương pháp phun FRP, hỗn hợp nhựa và sợi thủy tinh cắt ngắn được phun trực tiếp lên khuôn thông qua súng phun chuyên dụng, sau đó được lăn ép để loại bỏ bọt khí và đảm bảo độ kết dính tốt.

2. Định nghĩa và nguyên lý hoạt động

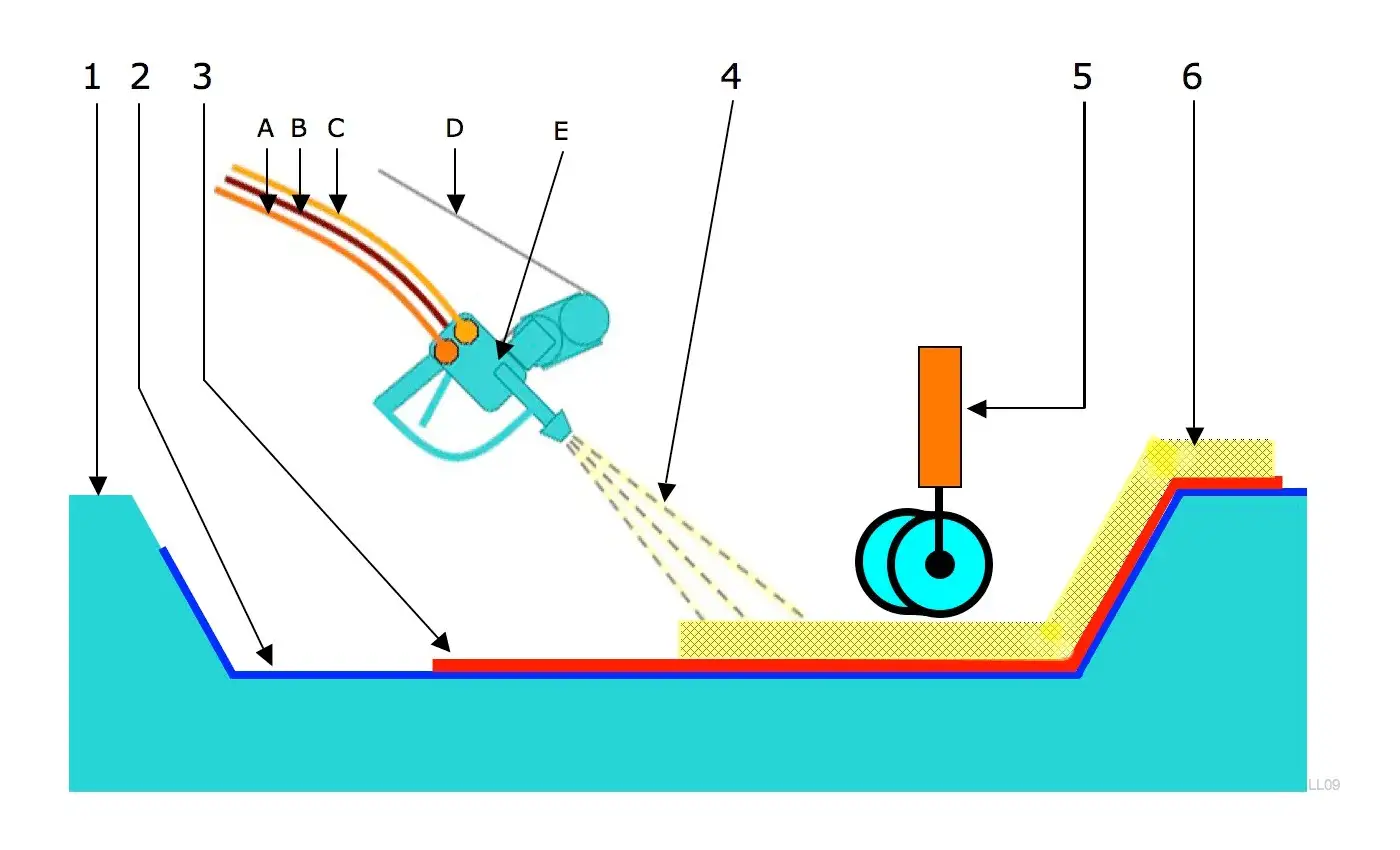

Quy trình bắt đầu từ việc chuẩn bị khuôn thường được phủ một lớp gelcoat để tạo bề mặt bóng, mịn và bảo vệ sản phẩm. Hệ thống phun sẽ đồng thời phun nhựa và sợi thủy tinh đã được cắt ngắn lên khuôn với áp lực cao.

Sau khi phun, lớp vật liệu được lăn ép bằng con lăn thủ công hoặc tự động để loại bỏ không khí và phân bố sợi đều. Cuối cùng, vật liệu được để khô tự nhiên hoặc gia nhiệt tùy theo loại nhựa. Cấu tạo cơ bản của hệ thống phun FRP gồm:

- Máy bơm piston: Cung cấp nhựa và chất xúc tác ổn định.

- Súng phun: Tạo tia phun hỗn hợp nhựa – sợi thủy tinh.

- Hệ thống định lượng: Kiểm soát tỷ lệ nhựa, sợi và xúc tác.

- Khuôn sản phẩm: Tùy biến theo hình dạng sản xuất.

Nhờ khả năng kiểm soát định lượng và tốc độ chính xác, phương pháp phun FRP cho phép sản xuất liên tục các sản phẩm composite có hình dạng phức tạp và kích thước lớn.

3. Vật liệu được sử dụng trong công nghệ phun FRP

Phương pháp này sử dụng hai thành phần chính:

- Nhựa nền (Resin): Thường là nhựa polyester, epoxy hoặc vinyl ester đóng vai trò kết dính và tạo hình.

- Sợi gia cường: Phổ biến nhất là sợi thủy tinh dạng roving, được cắt ngắn (25–50 mm) trước khi phun. Ngoài ra, có thể dùng sợi carbon hoặc sợi aramid để tăng cứng và chịu nhiệt.

Phụ gia bổ sung bao gồm chất xúc tác, chất chống tia UV, bột màu và chất làm bóng để tăng độ bền và tính thẩm mỹ cho sản phẩm composite.

4. Quy trình sản xuất công nghệ FRP

Một quy trình sản xuất phương pháp phun FRP chuẩn gồm các bước sau:

- Chuẩn bị khuôn: Làm sạch, phủ chống dính và lớp gelcoat.

- Phun vật liệu: Phun nhựa và sợi thủy tinh cắt ngắn đồng thời lên khuôn.

- Lăn ép và định hình: Loại bỏ bọt khí, đảm bảo sợi phân bố đều.

- Đóng rắn: Để khô tự nhiên hoặc gia nhiệt.

- Tách khuôn và hoàn thiện: Cắt gọt, mài và kiểm tra sản phẩm.

Toàn bộ quá trình có thể tự động hóa bằng robot, giúp tăng độ chính xác và giảm chi phí nhân công đáng kể.

5. Ưu điểm của công nghệ phun Spray Up

Công nghệ Spray Up được ưa chuộng trong sản xuất composite nhờ nhiều ưu điểm vượt trội:

- Tốc độ sản xuất cao: Quá trình phun liên tục, có thể áp dụng cho sản xuất hàng loạt.

- Chi phí thấp: Tiết kiệm vật liệu khuôn và giảm nhân công so với các phương pháp đúc thủ công.

- Linh hoạt về hình dạng: Dễ dàng tạo ra các sản phẩm có kích thước lớn và hình dạng phức tạp.

- Hiệu quả vật liệu cao: Tỷ lệ kết dính giữa sợi và nhựa tốt, tạo ra sản phẩm có độ cứng, độ bền và khả năng chịu va đập cao.

- Dễ điều chỉnh độ dày: Chỉ cần thay đổi tốc độ phun hoặc số lớp phủ để đạt độ dày mong muốn.

- Thân thiện hơn với môi trường: So với các phương pháp gia công hở khác, lượng khí thải và phế liệu ít hơn.

6. Hạn chế và cách khắc phục

Một số hạn chế của phương pháp phun FRP gồm:

- Khó đảm bảo độ dày đồng đều nếu thao tác thủ công.

- Tiêu hao vật liệu cao hơn so với công nghệ đúc kín.

- Bề mặt chưa thật mịn nếu không phủ gelcoat.

Để khắc phục, các doanh nghiệp nên ứng dụng robot vào phương pháp phun FPR để có thể:

- Dự tính và kiểm soát hiệu quả lưu lượng và hướng phun.

- Giảm lượng hao hụt vật liệu trong suốt quá trình vận hành

- Đảm bảo lớp phủ đồng đều trên bề mặt khuôn.

- Tăng tính an toàn và cải thiện môi trường làm việc.

7. Ứng dụng công nghệ phun FRP trong đời sống và công nghiệp

Nhờ tính linh hoạt và khả năng sản xuất sản phẩm có kích thước lớn, Spray Up được ứng dụng trong nhiều lĩnh vực:

- Ngành đóng tàu: Sản xuất vỏ tàu, ca nô, thuyền du lịch nhờ khả năng chịu nước, kháng ăn mòn cao.

- Ngành ô tô: Dùng để chế tạo vỏ xe, cản xe, mui xe, tấm ốp composite nhẹ và bền.

- Ngành xây dựng: Làm bồn chứa hóa chất, tấm ốp tường, ống dẫn, mái composite, hoặc cấu kiện trang trí.

- Năng lượng gió: Sản xuất vỏ tua-bin, cánh quạt gió với trọng lượng nhẹ và độ bền cơ học lớn.

- Ngành công nghiệp hóa chất: Tạo ra bồn chứa, ống dẫn, ống khói composite có khả năng chống ăn mòn hóa học.

- Hàng không & thiết bị dân dụng: Chế tạo bộ phận nội thất, ghế composite, hồ bơi, bồn tắm, bể chứa nước.

8. Phát triển phương pháp phun FRP cùng Robotnext

Robotnext tiên phong phát triển hệ thống robot phun sợi FRP tự động, do đội ngũ kỹ sư giàu kinh nghiệm trong lĩnh vực tự động hóa trực tiếp nghiên cứu và triển khai. Với nhiều năm kinh nghiệm thực hiện các dự án thực tế trong ngành công nghiệp composite và tự động hóa, đội ngũ của Robotnext đảm bảo giải pháp đạt hiệu quả tối ưu, ổn định và an toàn. Hệ thống bao gồm:

- Robot công nghiệp 6 trục với lập trình quỹ đạo chính xác, dễ dàng xử lý các bề mặt phức tạp và hình dạng đa dạng.

- Thiết bị trộn và phun nhựa tự động, đảm bảo tỷ lệ nhựa – sợi đồng đều, nâng cao chất lượng lớp composite.

- Tủ điều khiển trung tâm PLC/HMI, đồng bộ hóa toàn bộ quá trình từ robot, bơm nhựa đến hệ thống an toàn.

- Cảm biến giám sát lưu lượng và áp suất phun, kiểm soát chất lượng sản phẩm theo thời gian thực.

Với kinh nghiệm thực tế và năng lực kỹ thuật vững chắc, Robotnext đã triển khai thành công nhiều dự án robot phun FRP, góp phần đưa công nghệ tự động hóa vào sản xuất composite tại Việt Nam lên tầm cao mới.

Kết luận

Phương pháp phun FRP (Spray Up) là giải pháp tối ưu trong sản xuất composite hiện đại, kết hợp được cả ba yếu tố: năng suất – chất lượng – chi phí. Với khả năng thích ứng cao, dễ mở rộng quy mô và tiềm năng ứng dụng trong nhiều ngành công nghiệp, Spray Up chắc chắn sẽ tiếp tục là công nghệ chủ lực trong tương lai.

📞 Robotnext là đối tác hàng đầu trong lĩnh vực robot công nghiệp và tự động hóa. Với kinh nghiệm thực tiễn trong nhiều ngành sản xuất, Robotnext chuyên thiết kế, lắp ráp và tích hợp các dây chuyền tự động hóa thông minh sử dụng robot ABB, FANUC, YASKAWA,.

Hotline tư vấn kỹ thuật: 0909 914 837