Việc doanh nghiệp có thể phân biệt mài nhẵn và mài thô trong các ứng dụng robot là yếu tố quan trọng giúp khai thác tối đa hiệu quả hệ thống mài tự động trong sản xuất. Trong lĩnh vực gia công cơ khí và sản xuất hiện đại, robot mài đã trở thành giải pháp chủ lực, mang lại năng suất cao, độ chính xác vượt trội và đảm bảo an toàn lao động.

1. Tổng quan về mài trong sản xuất công nghiệp

Việc hiểu rõ sự khác biệt giữa mài thô (Rough Grinding) và mài nhẵn (Precision Grinding) không chỉ là phân loại kỹ thuật, mà còn giúp doanh nghiệp tối ưu hoá quy trình sản xuất, chất lượng sản phẩm và chi phí vận hành. Vậy, mài là quá trình loại bỏ vật liệu thừa trên bề mặt sản phẩm bằng dụng cụ mài (đá mài, giấy nhám, bánh mài). Đây là công đoạn cần thiết để:

- Đảm bảo độ chính xác về kích thước của sản phẩm.

- Cải thiện chất lượng bề mặt, các gờ, cạnh của sản phẩm.

- Tăng độ an toàn và thẩm mỹ cho sản phẩm.

Với hệ robot mài tự động, quá trình này được lặp lại chính xác, nhanh chóng và đồng bộ, giảm phụ thuộc vào tay nghề thủ công.

2. Phân biệt mài nhẵn và mài thô

2.1. Mài nhẵn (Precision Grinding)

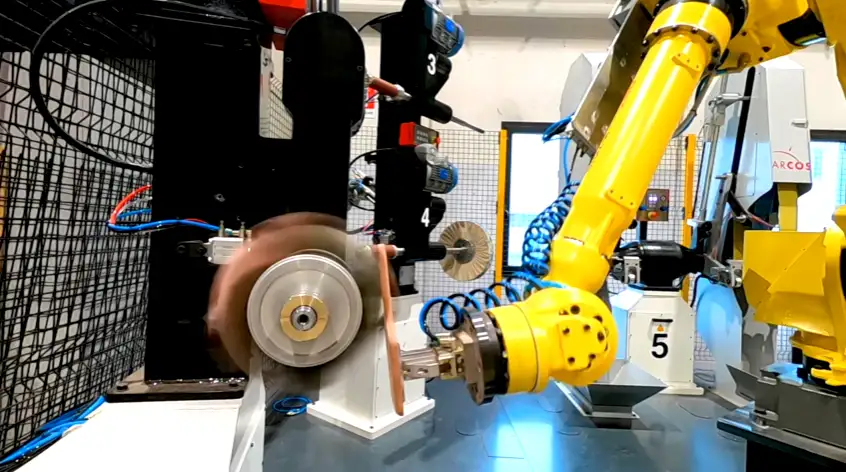

Mài nhẵn là công đoạn gia công tinh, tập trung vào việc cải thiện độ mịn, độ chính xác và tính thẩm mỹ của bề mặt sau khi đã qua các bước xử lý thô. Khác với mài thô vốn loại bỏ lượng vật liệu lớn, mài nhẵn chỉ tác động đến lớp bề mặt mỏng để đạt được dung sai chặt chẽ và chất lượng hoàn thiện cao. Đây là bước quan trọng nhằm đảm bảo sản phẩm đáp ứng các tiêu chuẩn khắt khe về kỹ thuật và thẩm mỹ.

Trong mài nhẵn, các công cụ thường sử dụng là đá mài hạt mịn, bánh mài đàn hồi hoặc dây nhám cao cấp, với mục tiêu loại bỏ các lớp vật liệu siêu mỏng chỉ tính bằng micromet. Quy trình này giúp bề mặt chi tiết đạt độ chính xác hình học và độ nhẵn bóng cần thiết mà không làm thay đổi kích thước tổng thể. Ví dụ, trong chế tạo linh kiện chính xác như vòng bi, trục động cơ hoặc dao cụ cắt gọt, mài nhẵn được áp dụng để đảm bảo bề mặt tiếp xúc trơn tru, giảm ma sát và tăng tuổi thọ sản phẩm.

Độ nhám bề mặt sau mài nhẵn thường đạt mức Ra 0.1 – 0.8 µm, tuỳ thuộc vào yêu cầu kỹ thuật và loại vật liệu. Vì đòi hỏi độ chính xác cao, mài nhẵn thường đi kèm hệ thống giám sát và kiểm soát chặt chẽ về tốc độ, áp lực cũng như làm mát để tránh tạo vết cháy hoặc biến dạng. Đây chính là công đoạn quyết định đến độ tinh xảo, chất lượng và tính cạnh tranh của sản phẩm cuối cùng.

2.2. Mài thô (Rough Grinding)

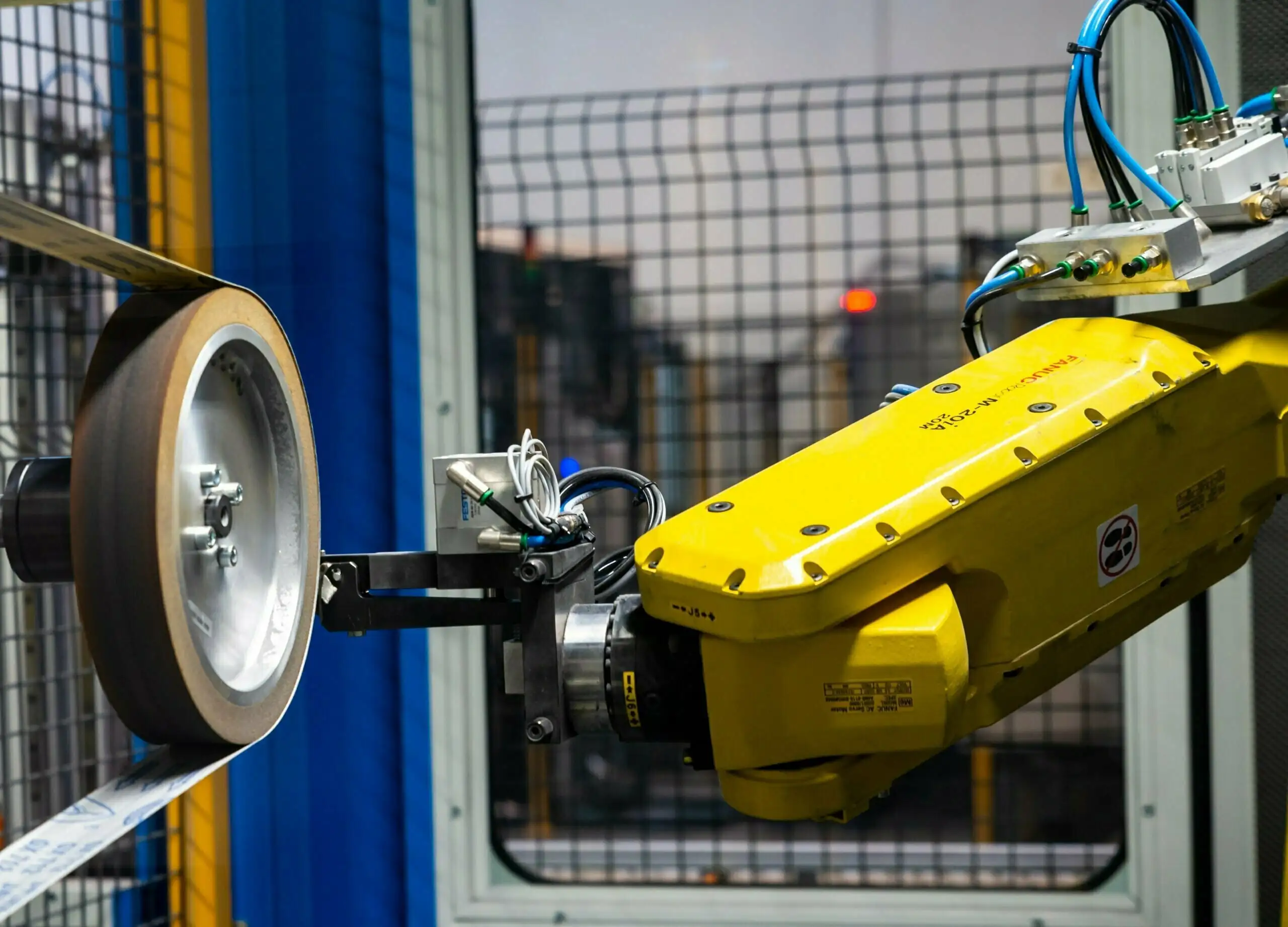

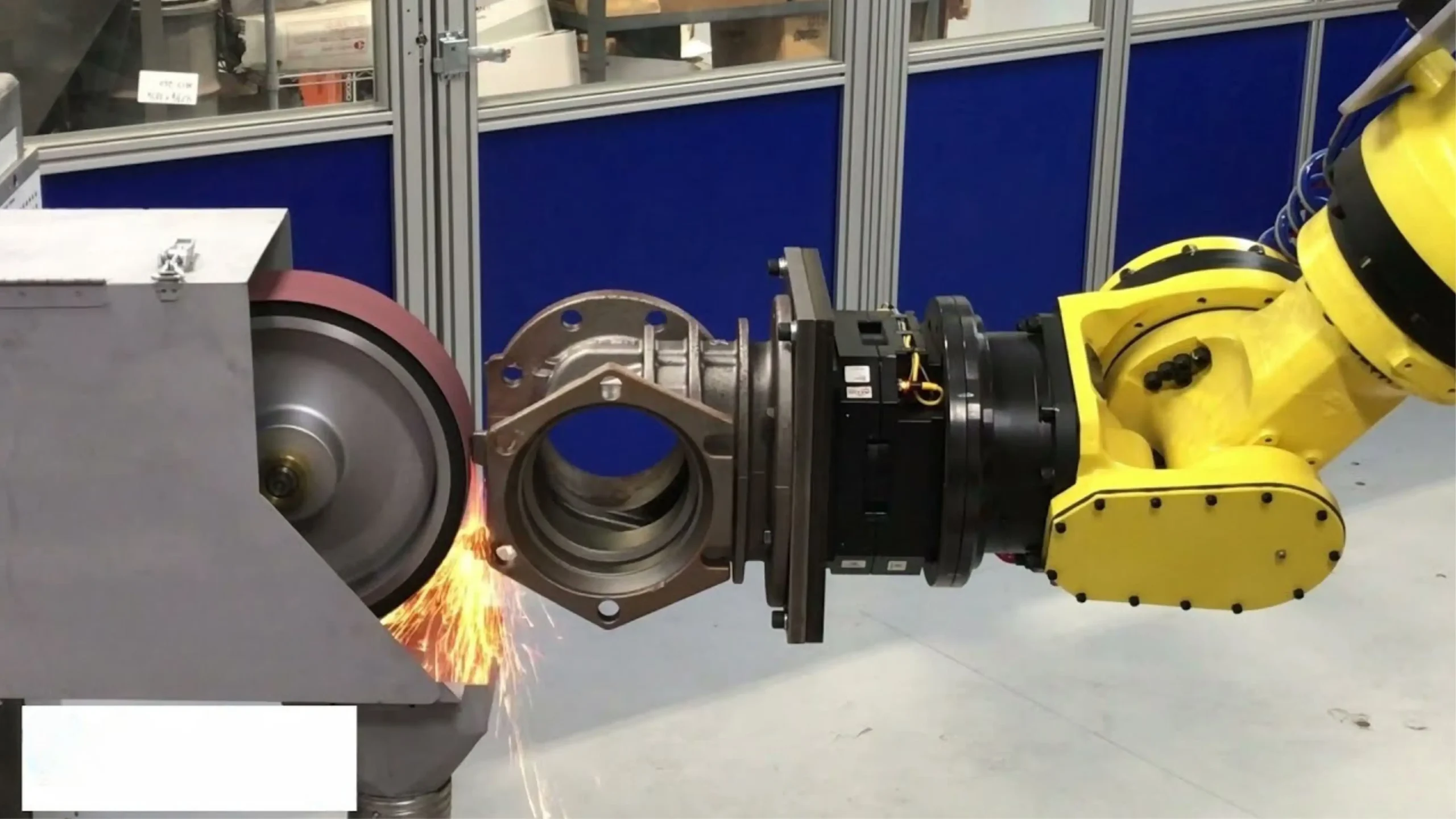

Mài thô là công đoạn gia công cơ khí nhằm loại bỏ nhanh một lượng lớn vật liệu khỏi bề mặt phôi để đạt hình dạng, kích thước và độ nhám cơ bản. Quy trình này thường diễn ra ở giai đoạn đầu của chuỗi sản xuất, với mục tiêu chính là định hình phôi một cách hiệu quả trước khi bước vào các công đoạn tinh chỉnh tiếp theo.

Trong mài thô, các dụng cụ như đá mài hoặc bánh mài được vận hành ở tốc độ cao để cắt bỏ lớp vật liệu dư thừa, giúp chi tiết đạt dung sai ban đầu. Theo các tài liệu kỹ thuật, mài thô tập trung vào việc giảm kích thước và định hình tổng thể, thường loại bỏ các lớp vật liệu dày từ vài đến hàng chục milimet. Ví dụ, trong sản xuất linh kiện kim loại, mài thô thường được áp dụng sau các công đoạn đúc, rèn hoặc phay thô nhằm loại bỏ các sai lệch và khuyết tật bề mặt.

Kết quả bề mặt sau mài thô thường có độ nhám ở mức Ra 1.6 – 6.3 µm, phụ thuộc vào vật liệu và công cụ sử dụng. Do đòi hỏi lực cắt lớn và sinh nhiệt cao, quy trình này cần hệ thống làm mát hiệu quả để hạn chế biến dạng nhiệt và bảo toàn chất lượng phôi.

3. Bảng phân biệt mài nhẵn và mài thô

| Tiêu chí | Mài thô (Rough Grinding) | Mài nhẵn (Precision Grinding) |

|---|---|---|

| Mục tiêu | Loại bỏ nhanh lượng vật liệu lớn, định hình phôi, chuẩn bị cho các bước tinh chỉnh tiếp theo. | Cải thiện độ mịn, độ chính xác và thẩm mỹ bề mặt, đảm bảo tiêu chuẩn kỹ thuật khắt khe. |

| Công cụ | Đá mài, bánh mài hạt thô, tốc độ và lực cắt cao. | Đá mài hạt mịn, bánh mài đàn hồi, dây nhám cao cấp. |

| Lượng vật liệu loại bỏ | Vài mm đến hàng chục mm. | Chỉ vài micromet đến vài chục micromet. |

| Đặc điểm | Thường sử dụng lực tác động lớn. Tập trung vào loại bỏ nhanh vật liệu thừa, không yêu cầu bề mặt hoàn hảo. Là bước tiền xử lý, chuẩn bị cho các công đoạn tiếp theo. | Sử dụng lực nhẹ, tốc độ chính xác. Tập trung vào hoàn thiện bề mặt sau khi đã qua mài thô. Có thể đạt đến cấp độ đánh bóng (polishing) tùy theo yêu cầu sản phẩm. |

| Độ nhám bề mặt đạt được | Ra ≈ 1.6 – 6.3 µm. | Ra ≈ 0.1 – 0.8 µm. |

| Ứng dụng điển hình | Xử lý mối hàn thô trong ngành ô tô, đóng tàu. Loại bỏ bavia trong linh kiện đúc kim loại. Chuẩn bị bề mặt cho sơn hoặc phủ lớp bảo vệ. | Gia công chi tiết chính xác như vòng bi, trục động cơ, dao cụ, thiết bị y tế. Đánh bóng bề mặt chi tiết ô tô, hàng không. Gia công sản phẩm tiêu dùng đòi hỏi độ mịn và thẩm mỹ cao. |

4. Tiêu chí lựa chọn giữa mài nhẵn và mài thô trong sản xuất

Doanh nghiệp cần cân nhắc các yếu tố sau để xác định nên sử dụng mài thô hay mài nhẵn bằng robot:

Mục tiêu sản xuất:

- Nếu cần xử lý phôi lớn, loại bỏ nhanh khối lượng dư thừa, hãy chọn mài thô.

- Nếu cần làm sạch bề mặt, loại bỏ burrs và đạt độ mịn cao, nên ưu tiên mài nhẵn.

Yêu cầu kỹ thuật & độ chính xác:

- Mài thô phù hợp với giai đoạn đầu, khi chỉ cần chuẩn bị hình dạng và kích thước cơ bản.

- Mài nhẵn cần thiết khi sản phẩm đòi hỏi độ tinh vi, lắp ráp khít, hoặc thẩm mỹ bề mặt (như trong y tế, hàng không, quốc phòng, nội thất cao cấp).

Đặc điểm vật liệu:

- Vật liệu cứng, dày thường cần qua mài thô trước.

- Vật liệu mỏng, nhạy cảm nên xử lý bằng mài nhẵn với hỗ trợ của cảm biến lực và thị giác máy.

Chu kỳ sản xuất & chi phí:

- Mài thô giúp rút ngắn thời gian, giảm nhân công ở giai đoạn đầu.

- Mài nhẵn tuy tốn nhiều chi phí hơn nhưng đảm bảo chất lượng cao và giá trị sử dụng lâu dài cho sản phẩm.

5. Kết luận

Việc phân biệt mài nhẵn và mài thô trong ứng dụng robot mài tự động không chỉ mang ý nghĩa kỹ thuật mà còn là cơ sở để doanh nghiệp tối ưu quy trình sản xuất.

- Mài thô: nhanh, mạnh, loại bỏ bavia, chuẩn bị cho bước tiếp theo.

- Mài nhẵn: chính xác, tinh xảo, mang lại giá trị thẩm mỹ và chất lượng cao.

Bằng việc áp dụng robot mài công nghiệp, doanh nghiệp có thể tích hợp cả hai công đoạn trong một dây chuyền tự động, từ đó đạt được hiệu suất tối đa, chất lượng đồng đều và chi phí sản xuất tối ưu.

📞 Nếu bạn đang tìm kiếm giải pháp tích hợp cánh tay robot công nghiệp trong tự động hóa ngành mài, liên hệ ngay Robotnext – Đơn vị chuyên thiết kế, thi công, tích hợp cánh tay robot công nghiệp ABB, FANUC, YASKAWA tại Việt Nam.

Hotline tư vấn kỹ thuật: 0909 914 837

Đọc thêm: Những thách thức của tự động hóa ngành mài và hoàn thiện sản phẩm