Các nguyên nhân phổ biến gây ra lỗi động cơ servo

Động cơ servo là thành phần quan trọng không thể thiếu trong các hệ thống điều khiển hiện đại, từ robot công nghiệp, máy CNC đến dây chuyền tự động hóa. Nhờ khả năng điều khiển vị trí, vận tốc và mô-men xoắn một cách chính xác, động cơ servo giúp tối ưu hiệu suất và chất lượng sản phẩm. Tuy nhiên, trong quá trình vận hành, động cơ servo cũng có thể gặp phải nhiều sự cố, dẫn đến dừng máy, gián đoạn sản xuất và tốn kém chi phí sửa chữa.

1. Dấu hiệu cảnh báo hỏng hóc động cơ servo

Trước khi động cơ servo ngừng hoạt động hoàn toàn, bạn có thể quan sát một số dấu hiệu:

- Tiếng ồn bất thường: Rít, rít, hoặc tiếng gõ nhẹ khi động cơ quay.

- Nhiệt độ tăng cao: Vỏ động cơ hoặc bộ điều khiển nóng bất thường.

- Rung động mạnh: Chứng tỏ vòng bi hoặc trục bị lệch.

- Giảm hiệu suất: Vị trí không chính xác, tốc độ chậm hơn thông số thiết kế.

- Báo lỗi từ PLC hoặc biến tần: Lỗi quá dòng, quá áp, quá nhiệt…

Việc theo dõi thường xuyên các chỉ số này giúp phát hiện sớm sự cố, tránh hư hỏng nặng hơn.

2. 12 nguyên nhân phổ biến khiến động cơ servo hỏng (chi tiết)

2.1 Nhiễm bẩn (Contamination)

Nguyên nhân: Trong môi trường sản xuất, bụi kim loại, chất làm mát, dầu mỡ hoặc hơi ẩm có thể xâm nhập qua khe hở vỏ hoặc đường cáp, đọng lại bên trong vòng bi, rãnh quấn cuộn dây và bộ phanh.

Hậu quả: Dần làm mòn bề mặt kim loại, tạo ma sát cục bộ, phát sinh nhiệt và tiếng ồn; lâu ngày gây kẹt vòng bi hoặc chập cuộn dây.

Biện pháp chi tiết:

- Chọn động cơ servo đạt tiêu chuẩn bảo vệ IP65/IP67, có phớt chắn bụi và chống thấm dầu.

- Lắp thêm bộ lọc khí hoặc màng chắn ở vị trí hút gió, đặc biệt với servo có quạt tản nhiệt.

- Lập quy trình vệ sinh bên ngoài và hút chân không định kỳ (thường 3–6 tháng/lần), dùng khí nén sạch thổi bay mạt kim loại.

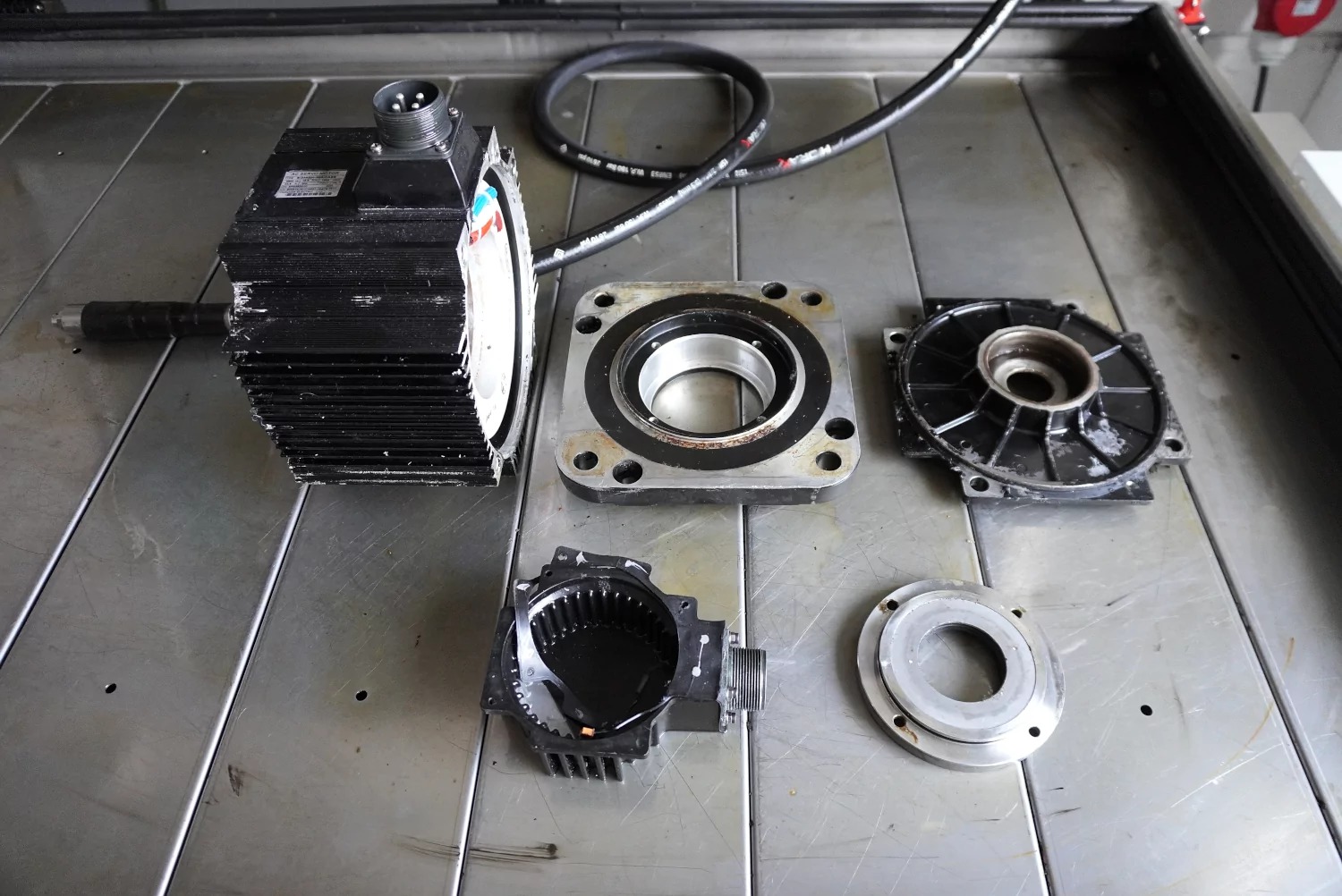

2.2 Hỏng vòng bi (Bearing Failure)

Nguyên nhân: Lắp đặt không đúng tâm, bôi trơn thiếu hoặc dùng mỡ không phù hợp; nhiễm bẩn; quá tải cơ học.

Hậu quả: Rung động tăng mạnh, tiếng gõ lách cách, giảm độ chính xác vị trí.

Biện pháp chi tiết:

- Khi lắp, dùng dụng cụ ép chuyên dụng và đo độ thẳng trục (≤ 0.02 mm) để đảm bảo tâm động cơ – tải.

- Sử dụng mỡ chịu nhiệt độ cao, chịu áp lực tốt (ví dụ mỡ gốc lithium complex), thay mới theo chu kỳ do nhà sản xuất đề xuất (thường 12–18 tháng).

- Kiểm tra mức độ tổn hao mỡ bằng phương pháp phân tích dầu mỡ (oil analysis) để dự đoán trước hỏng hóc.

2.3 Hỏng phanh (Brake Failure)

Nguyên nhân: Phanh từ tích điện nhiều lần trong thời gian ngắn, bụi bẩn hoặc mòn má phanh.

Hậu quả: Phanh không giữ tải khi mất nguồn, trượt dẫn đến mất vị trí hoặc tai nạn thiết bị.

Biện pháp chi tiết:

- Chỉ kích hoạt phanh khi động cơ servo đã dừng hẳn (kiểm tra tín hiệu encoder = 0 tốc độ).

- Vệ sinh má phanh, rotor và stator phanh với dung dịch chuyên dụng; kiểm tra khe hở (air gap) tối ưu khoảng 0.2–0.3 mm.

- Định kỳ kiểm tra điện trở cuộn dây phanh và độ cứng cơ học của lò xo tích.

2.4 Quá tải và cuộn dây kém chất lượng (Bad Windings)

Nguyên nhân: Dòng điện vượt quá thông số, dao động điện áp lớn, cách điện cuộn dây xuống cấp.

Hậu quả: Cuộn dây nóng lên nhanh, cách điện chảy nhớt, cháy vùng quấn, chập pha.

Biện pháp chi tiết:

- Sử dụng biến tần/servo driver có chức năng giới hạn dòng peak và anti‑surge.

- Đo điện trở cách điện (Insulation Resistance) với megohmmeter ≥ 1 MΩ trước và sau quá trình vận hành; thay cuộn dây khi giá trị giảm dưới 0.5 MΩ.

- Nếu phải quấn lại, dùng dây đồng tráng men loại Class H (200 °C) và xử lý sấy khô (bake‑out) bền nhiệt ở 120 °C trong 2–4 giờ.

2.5 Hỏng cáp (Cable Failure)

Nguyên nhân: Cáp tín hiệu/động lực bị uốn cong góc nhỏ quá mức, kéo căng, chuột gặm hoặc ăn mòn dầu mỡ.

Hậu quả: Mất tín hiệu encoder, gây lỗi vị trí; rò rỉ dòng, cháy driver.

Biện pháp chi tiết:

- Dùng cáp loại oil‑resistant, jacket bằng polyurethane có độ bền kéo cao (> 150 % elongation).

- Lắp máng cáp có đường kính cong lớn ≥ 10 × đường kính cáp; tránh định tuyến ngang qua bề mặt nóng.

- Kiểm tra điện trở liên tục (continuity test) và điện trở cách điện giữa lõi/cách điện (hiện trường ≥ 20 MΩ·m) hàng quý.

2.6 Quá nhiệt (Overheating)

Nguyên nhân: Tải trọng liên tục cao, thông gió kém, động cơ servo gần nguồn nhiệt, quạt tản nhiệt hỏng.

Hậu quả: Cách điện suy giảm nhanh, nam châm vĩnh cửu mất tính, vòng bi khô mỡ.

Biện pháp chi tiết:

- Lắp cảm biến nhiệt độ (PT100/thermistor) vào cuộn dây và vỏ, kết nối vào ngõ báo quá nhiệt của driver.

- Thiết kế tản nhiệt bổ sung: quạt ngoài, vỏ nhôm giải nhiệt hoặc dầu tản nhiệt (cho môi trường đặc thù).

- Giới hạn thời gian chạy liên tục (duty cycle) theo khuyến cáo, ví dụ không vượt quá 80 % tải trong 15 phút liên tục.

2.7 Khử từ nam châm vĩnh cửu (Demagnetization)

Nguyên nhân: Nhiệt độ quá ngưỡng Curie (120–150 °C tùy loại nam châm), dòng xung cao, nhiễu đột biến.

Hậu quả: Giảm mô-men từ 5 %–30 %, làm giảm khả năng kiểm soát vị trí và lực.

Biện pháp chi tiết:

- Chọn động cơ servo dùng nam châm NdFeB bọc lớp phủ chịu nhiệt cao.

- Sử dụng snubber hoặc RC‑network trên driver để triệt tiêu dòng transients.

- Thực hiện kiểm tra torque‑ripple (rung mô-men) sau mỗi 500 giờ vận hành để phát hiện suy giảm từ tính.

2.8 Phóng tĩnh điện (Electrostatic Discharge – ESD)

Nguyên nhân: Kỹ thuật viên thao tác linh kiện mạch điện tử (driver, board encoder) mà không chống tĩnh điện; thiếu dây tiếp địa.

Hậu quả: Đứt các lớp mạch mỏng, phá hủy IC, gây lỗi ngẫu nhiên hoặc chết driver.

Biện pháp chi tiết:

- Trang bị bàn làm việc, thảm và vòng đeo tay chống tĩnh điện, kết nối đất chung tại một điểm.

- Lưu trữ linh kiện điện tử trong túi dẫn tĩnh (ESD bag) cho đến khi lắp ráp.

- Kiểm tra định kỳ điện trở giữa bề mặt làm việc và đất ≤ 10^9 Ω.

2.9 Rung động (Vibration)

Nguyên nhân: Tải không cân (unbalance), lắp đặt sai phương, cộng hưởng cơ cấu truyền động.

Hậu quả: Rung truyền vào vòng bi, bulong lỏng dần, ảnh hưởng đến độ chính xác quay.

Biện pháp chi tiết:

- Cân bằng động tải và roto ở cấp G2.5 hoặc tốt hơn (ISO 1940).

- Lắp bulong neo động cơ đạt cấp độ siết (torque) đúng, dùng vòng đệm spring washer giảm rung.

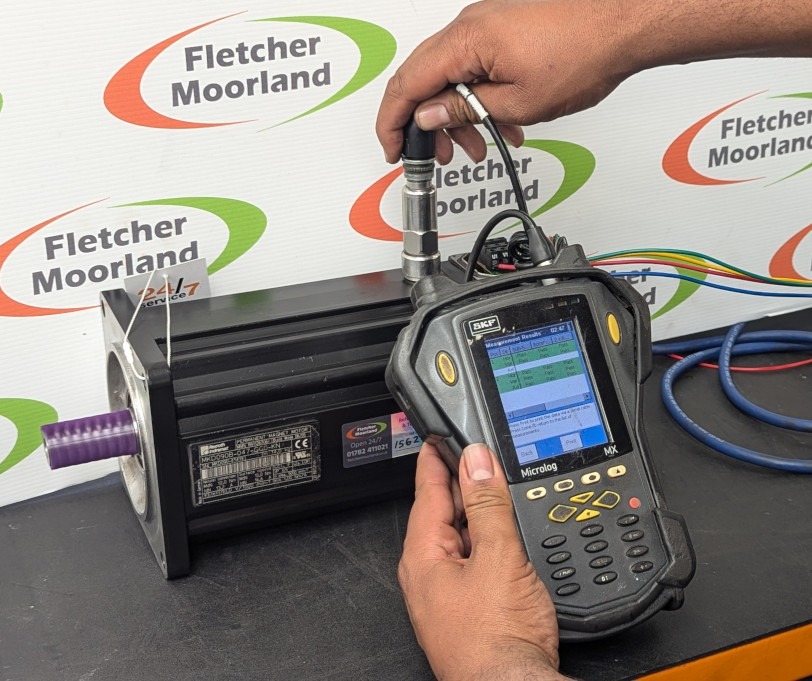

- Dùng máy đo rung (vibration analyzer) gắn cảm biến triaxial, theo dõi biên độ ≤ 2 mm/s RMS tại tần số hoạt động.

2.10 Sự mài mòn linh kiện điện tử (Electronic Component Fatigue)

Nguyên nhân: Dao động nhiệt độ khi đóng/mở nhiều lần, sóng hài điện lưới, nhiễu EMI.

Hậu quả: Tụ lọc giảm capacitance, đi‑ốt phục hồi chậm, IC chập cháy sau nhiều chu kỳ.

Biện pháp chi tiết:

- Dùng bộ nguồn cách ly (isolation transformer) và lọc EMI (LC‑filter) đầu vào driver.

- Chọn tụ điện công suất cao (low‑ESR) và diode xung tốc độ cao.

- Thay linh kiện chủ động (trên board driver) sau mỗi 10.000 giờ hoặc theo khuyến nghị nhà sản xuất.

2.11 Lỗi cơ học (Mechanical Faults)

Nguyên nhân: Cơ cấu truyền động (khớp nối, bánh răng, dây curoa) lắp không đúng, khe hở dư, sai góc chéo.

Hậu quả: Mòn nhanh, trượt tải, mất độ chính xác truyền động.

Biện pháp chi tiết:

- Sử dụng khớp nối mềm (flexible coupling) để bù sai lệch song song và góc.

- Kiểm tra khe hở giữa trục – khớp và thay thế nếu vượt quá 0.05 mm.

- Bảo trì định kỳ bánh răng/dây curoa: bôi mỡ chuyên dụng hoặc thay mới dây curoa sau 6–12 tháng.

2.12 Mất thông số hoặc cài đặt sai (Loss of Parameters or Setup Issue)

Nguyên nhân: Sao lưu tham số chưa đầy đủ, thiết bị bị reset do mất nguồn, kỹ thuật cấu hình nhập nhầm thông số PID.

Hậu quả: Động cơ servo không đồng bộ, giật gân khi chạy, lỗi quá dòng/đứt pha.

Biện pháp chi tiết:

- Dùng phần mềm chính hãng để backup profile (position gain, velocity gain, torque limit…).

- Đánh dấu rõ ràng các file cấu hình và mã phiên bản firmware tương ứng.

- Sau bảo trì hoặc thay linh kiện, thử chạy không tải, so sánh tín hiệu feedback với giá trị lý thuyết trước khi đưa vào vận hành chính thức.

3. Các phương pháp bảo trì phòng ngừa cho động cơ servo

Để hạn chế sự cố, doanh nghiệp nên xây dựng lịch bảo trì định kỳ cho động cơ servo:

- Kiểm tra và làm sạch: Loại bỏ bụi, dầu mỡ, mạt kim loại bám quanh động cơ servo và bộ phanh.

- Bôi trơn vòng bi: Sử dụng mỡ công nghiệp hàng cao cấp, bôi theo định mức.

- Đo cách điện: Dùng megohmmeter kiểm tra điện trở cuộn dây, phát hiện chạm chập sớm.

- Kiểm tra cáp và đầu nối: Đảm bảo không có hiện tượng nứt, cứng vỏ hoặc lỏng đầu nối.

- Giám sát nhiệt độ và rung động: Sử dụng cảm biến nhiệt và máy đo rung để theo dõi liên tục.

4. Kết luận

Việc lựa chọn và sử dụng đúng động cơ servo không chỉ giúp bảo vệ tài sản đầu tư mà còn tối ưu hóa năng suất, giảm thiểu rủi ro dừng máy đột ngột. Với nền tảng kiến thức kỹ thuật và kinh nghiệm hàng thập kỷ trong ngành, đội ngũ của chúng tôi sẵn sàng đồng hành cùng quý doanh nghiệp:

- Tư vấn loại động cơ servo phù hợp nhất cho từng loại máy.

- Xây dựng lịch bảo trì và bảo dưỡng cho động cơ servo.

- Hỗ trợ tại xưởng hoặc hiện trường, đảm bảo động cơ servo luôn vận hành ổn định.