Hướng dẫn khắc phục sự cố PLC

Sự cố PLC là một trong những vấn đề nghiêm trọng nhất có thể gây gián đoạn toàn bộ dây chuyền sản xuất trong môi trường công nghiệp hiện đại. Là “trái tim” điều khiển từ các hệ thống CNC cho đến robot tự động, PLC khi gặp trục trặc sẽ ảnh hưởng trực tiếp đến hiệu suất vận hành và làm tăng chi phí bảo trì.

1. Những nguyên nhân phổ biến gây ra sự cố PLC

1.1. Nguồn điện bị gián đoạn

Sự cố nguồn điện là nguyên nhân hàng đầu khiến PLC không hoạt động. Đôi khi chỉ vì dây nguồn bị lỏng hoặc nguồn điện không ổn định, PLC có thể tạm ngừng. Việc đầu tiên bạn cần làm là kiểm tra kỹ toàn bộ kết nối nguồn, đảm bảo không có đứt gãy, chập chờn và điện áp đúng chuẩn.

Nguyên nhân:

– Đối với loại sử dụng nguồn ngoài 24VDC: Do sử dụng nguồn ngoài loại chất lượng kém. Cho nên nguồn này thường bị hư hỏng dẫn đến tuổi thọ cấp nguồn này không cao.

– PLC cũng có thể bị hư nguồn do bạn cấp quá điện áp 24 VDC. Cấp nhầm chân âm dương hay cấp điện 220v vào PLC sử dụng nguồn 24v.

– Còn với PLC sử dụng nguồn AC220V: Việc không lên nguồn có thể do bộ chuyển đổi nguồn từ 220v thành 24v cấp cho CPU bị hỏng nên dẫn tới PLC không lên nguồn.

– Một số nguyên nhân khác làm cho PLC không lên nguồn: do bị mất pha đầu vào hoặc xảy ra va chạm chập.

Để khắc phục các sự cố thường gặp ở PLC, bạn cần trang bị kiến thức chuyên sâu về PLC cùng kỹ năng sửa chữa mạch điện tử, đặc biệt là trong việc kiểm tra và xử lý các linh kiện liên quan đến khối nguồn như diode, tụ điện, điện trở công suất, cầu chì và biến thế xung. Khi gặp lỗi liên quan đến nguồn điện, việc kiểm tra kỹ lưỡng trước khi khởi động lại PLC là vô cùng quan trọng. Nếu không xử lý triệt để, những hư hỏng ban đầu có thể lan rộng, gây tổn thất nghiêm trọng hơn cho cả PLC và tủ điện điều khiển.

1.2. Kết nối dây cáp lỏng lẻo hoặc hư hỏng

Các đầu nối, giắc cắm nếu không chặt hoặc cáp bị hỏng cũng gây mất tín hiệu, dẫn đến PLC không nhận đúng lệnh hoặc không ra lệnh được. Hãy kiểm tra kỹ các điểm nối, siết chặt và thay thế các dây hỏng.

Nguyên nhân chính:

- Đấu sai dây âm – dương ở ngõ vào/ra khiến bộ phận cảm biến (photo) của PLC không nhận được tín hiệu chính xác.

- Thường do lỗi đấu nối không chính xác của kỹ thuật viên, ít liên quan đến vấn đề kỹ thuật sản xuất.

- Đấu nhầm điện áp 24VDC trực tiếp vào ngõ vào mà không có điện trở bảo vệ, gây hiện tượng quá áp.

- Với ngõ ra dạng Relay, có thể gặp tình trạng relay luôn ở trạng thái “On” hoặc không xuất tín hiệu do relay đã quá thời hạn sử dụng hoặc bị cháy do quá tải.

Cách khắc phục:

- Kiểm tra kỹ phần Mainboard bên trong PLC để xác định vị trí lỗi.

- Sử dụng đồng hồ vạn năng (VOM) để đo kiểm tra từng chân linh kiện bán dẫn và các bộ phận liên quan.

- Xác định chính xác linh kiện bị hỏng và tiến hành thay thế kịp thời.

1.3 Quá nhiệt

Một số máy hiện đại có cơ chế bảo vệ PLC bằng cách tự ngắt khi nhiệt độ tăng quá mức. Nếu máy CNC của bạn thường xuyên tự tắt trong quá trình vận hành, rất có thể hệ thống bảo vệ đang ngăn ngừa sự cố PLC do quá nhiệt. Hãy đảm bảo PLC hoạt động trong phạm vi nhiệt độ cho phép.

1.4. Lỗi module vào/ra (I/O)

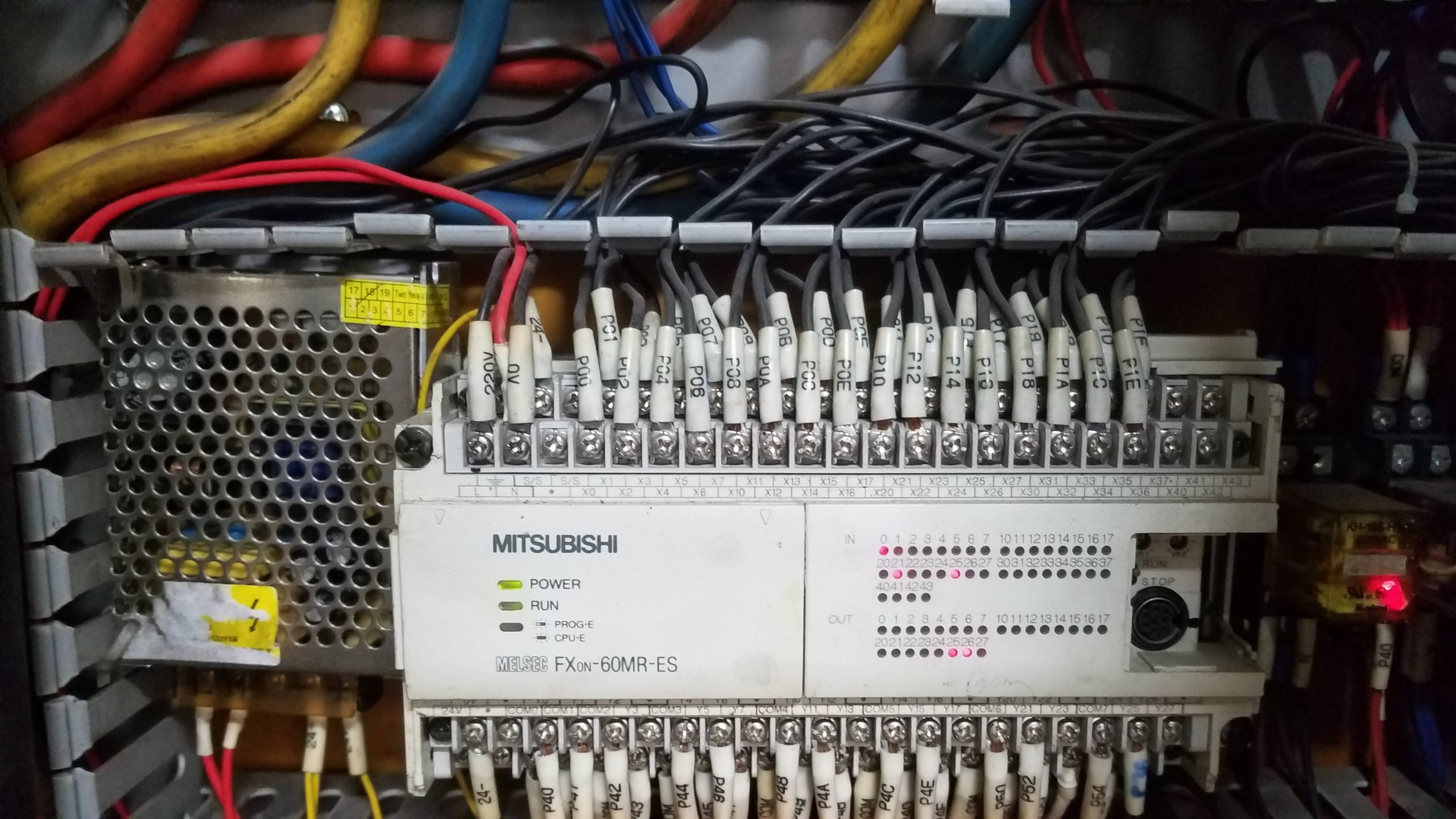

Module I/O là “cầu nối” giữa PLC và các thiết bị bên ngoài như cảm biến, động cơ… Nếu module bị lỗi hoặc mất kết nối, PLC sẽ không thể thực thi đúng lệnh. Kiểm tra đèn LED trên module để xác định trạng thái hoạt động.

1.5. Ảnh hưởng nhiễu điện từ (EMI)

Các thiết bị điện tử xung quanh như động cơ, biến tần có thể gây nhiễu sóng, làm PLC hoạt động sai lệch. Cần đảm bảo bố trí PLC cách xa các nguồn gây nhiễu hoặc sử dụng tấm chắn chống nhiễu.

1.6. Lỗi bộ nhớ và phần mềm PLC

Sự cố bộ nhớ thường do mất điện đột ngột, nhiễu sóng hoặc lỗi lập trình gây ra. Dữ liệu bị hỏng có thể khiến PLC chạy sai chương trình hoặc treo máy. Sao lưu dữ liệu thường xuyên và kiểm tra phần mềm định kỳ là điều cần thiết.

2. Quy trình kiểm tra và xử lý sự cố PLC

Bước 1: Kiểm tra tổng quam phần cứng và chương trình

- Quan sát các đèn báo trên PLC, đặc biệt là đèn báo đầu vào/đầu ra (I/O LED).

- Kiểm tra tình trạng các dây nối, module và nguồn điện.

- Kiểm tra lại chương trình PLC, xác định xem có lỗi logic hoặc cấu hình sai không.

Bước 2: Xác định vị trí lỗi cụ thể

- Nếu PLC nhận đúng đầu vào nhưng không ra lệnh, lỗi thường thuộc module xuất tín hiệu hoặc thiết bị ngoại vi.

- Nếu PLC không nhận được đầu vào, hãy kiểm tra cảm biến, công tắc, dây tín hiệu và module I/O.

Bước 3: Xác minh nguyên nhân trước khi sửa chữa

- Thử chạy lại chương trình hoặc mô phỏng lỗi trong môi trường test.

- Thay thế tạm thời linh kiện để xem lỗi có được khắc phục không.

- Chỉ tiến hành thay thế hoặc sửa chữa khi đã chắc chắn nguyên nhân.

Hiểu rõ các nguyên nhân gây sự cố và quy trình khắc phục sẽ giúp bạn chủ động hơn trong việc duy trì và sửa chữa PLC. Đừng quên bảo dưỡng định kỳ, sao lưu dữ liệu và lựa chọn linh kiện chính hãng để tối ưu hóa hiệu suất hệ thống tự động hóa của bạn.

3. Các khóa học về lập trình PLC/Robot cơ bản dành riêng cho bạn

Bạn là sinh viên, kỹ sư hoặc kỹ thuật viên đang muốn bổ sung thêm kiến thức nền tảng, muốn học hỏi và thực hành thực tế về cách training, đào tạo robot từ cơ bản đến chuyên sâu, học lập trình PLC một cách bài bản, thực tế và có định hướng nghề nghiệp rõ ràng cho tương lai?

Tại ROBOTNEXT, chúng tôi mang đến cho bạn những giá trị to lớn về kiến thức, kinh nghiệm và kỹ năng cần thiết thông qua Các khóa học lập trình PLC/Robot thực chiến nhất, nơi mà bạn được:

- Học trực tiếp từ chuyên gia từng triển khai các dự án lớn tại VinFast, Samsung, LG,…

- Thực hành lập trình trên thiết bị thật: Robot ABB, Robot FANUC, PLC Mitsubishi.

- Tiếp cận công nghệ mới, phần mềm mô phỏng chuẩn doanh nghiệp.

- Nắm vững kỹ năng để sẵn sàng đi làm hoặc tham gia các dự án tự động hóa thực tế.

Việc hiểu hơn về kiến thức lập trình robot công nghiệp sẽ là nền tảng để vận hành và tối ưu hệ thống tự động hóa trong tương lai. Bên cạnh đó, việc hiểu rõ các ngôn ngữ lập trình, cấu trúc chương trình và cách điều khiển chuyển động, xử lý tín hiệu I/O sẽ giúp kỹ sư phát triển các ứng dụng robot hiệu quả và an toàn. Hãy bắt đầu từ những bước cơ bản và từng bước nâng cao để làm chủ công nghệ robot hiện đại.

Nếu gặp các vấn đề về lỗi hệ thống hay bất cứ các trục trặc trong quá trình vận hành robot công nghiệp, hay cần tư vấn chi tiết về lập trình robot, chọn phần mềm hoặc giải pháp phù hợp với dây chuyền sản xuất, đừng ngần ngại liên hệ ngay với số Hotline: 0909 914 837 hoặc Email: robotnext.vn@gmail.com, Đội ngũ chuyên viên kỹ thuật của ROBOTNEXT, với hiểu biết về nhiều dòng robot như ABB, FANUC, YASKAWA,….cùng với những quy trình sản xuất trong đa dạng lĩnh vực sẽ tư vấn và đưa ra những giải pháp phù hợp với vấn đề của doanh nghiệp!

ROBOTNEXT – Đồng Hành Cùng Doanh Nghiệp Trên Hành Trình Tự Động Hóa Thông Minh.