Tự động hóa ngành mài đang trở thành giải pháp đột phá giúp doanh nghiệp nâng cao năng lực sản xuất và bắt kịp xu hướng công nghiệp 4.0. Nếu trước đây, việc mài và hoàn thiện bề mặt sản phẩm chủ yếu phụ thuộc vào lao động thủ công, vừa nặng nhọc, vừa tốn thời gian, lại tiềm ẩn nhiều rủi ro thì nay. Ngày nay, việc tích hợp công nghệ robot và tự động hóa ngành mài đã thay đổi hoàn toàn cuộc chơi.

1. Chưa chuẩn hóa quy trình đo lường và đặc điểm kỹ thuật

Một trong những vấn đề cơ bản nhất khi bắt đầu tự động hóa là thiếu các thông số kỹ thuật rõ ràng về tiêu chuẩn hoàn thiện sản phẩm. Nhiều doanh nghiệp sản xuất lâu nay vẫn dựa trên kiểm tra cảm quan (nhìn và cảm nhận bằng mắt, tay) để đánh giá chất lượng, thay vì có tiêu chuẩn bằng văn bản hoặc số liệu đo lường.

Điều này dẫn đến tình trạng mơ hồ: Thế nào là bề mặt đạt chuẩn? Đâu là giới hạn chấp nhận? Kết quả là robot khó có thể được lập trình để đạt độ đồng nhất nếu thiếu dữ liệu đầu vào chính xác.

Để khắc phục tình trạng này, doanh nghiệp cần mô tả chi tiết các vấn đề sau:

- Xây dựng bộ tiêu chí hoàn thiện cụ thể (độ nhám bề mặt, mức độ sai lệch cho phép, vật liệu mài sử dụng…).

- Mô tả lại chi tiết quy trình thủ công hiện tại để nhà tích hợp có cơ sở đối chiếu.

- Chuẩn hóa cách đo lường (ví dụ: dùng thiết bị đo độ nhám thay cho kiểm tra trực quan).

- Danh mục các loại vật liệu mài (abrasives) đang sử dụng.

- Dụng cụ (tooling) đang được áp dụng.

Việc nắm rõ thông tin này ngay từ đầu là yếu tố then chốt giúp các nhà tích hợp hệ thống hiểu chính xác yêu cầu, từ đó đề xuất giải pháp phù hợp và cuối cùng đảm bảo chất lượng sản phẩm đầu ra.

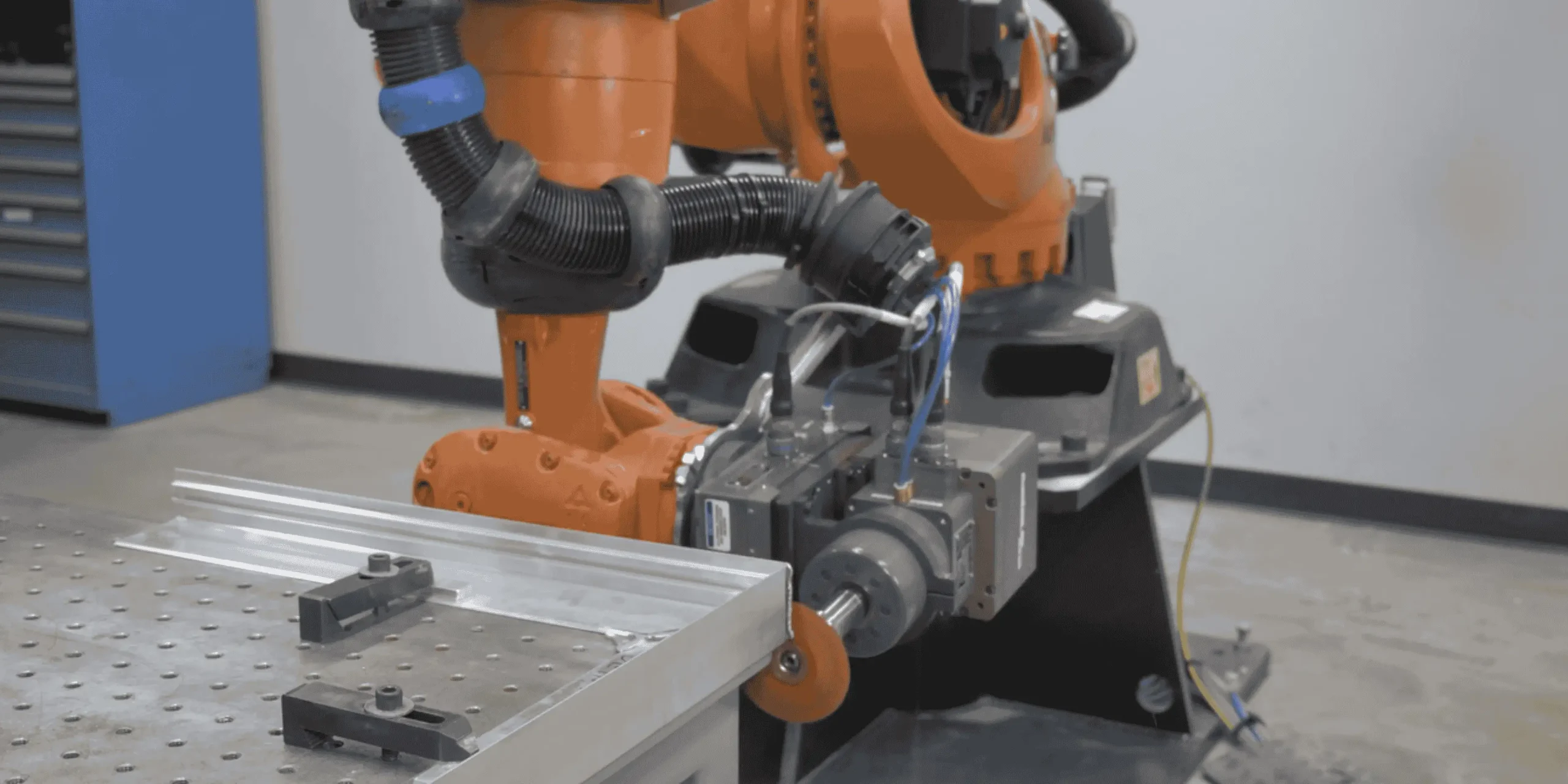

2. Kiểm soát lực chủ động và lực thụ động

Tất nhiên, việc triển khai công nghệ mới nào cũng đi kèm nhiều thách thức ban đầu. Một yếu tố quyết định đến chất lượng mài và độ hoàn thiện của sản phẩm chính là lực tác động của dụng cụ mài lên chi tiết.

- Nếu lực quá mạnh: vật liệu bị mài mòn quá mức, làm hỏng sản phẩm.

- Nếu lực quá yếu: quá trình xử lý không đạt hiệu quả, bề mặt không đồng đều.

Có hai cách tiếp cận chính để kiểm soát lực:

- Hệ thống tuân thủ lực thụ động: dựa vào áp suất khí nén bên ngoài để duy trì lực. Ưu điểm là đơn giản, phù hợp với bề mặt phẳng hoặc thiết kế đơn giản. Tuy nhiên, hạn chế khi xử lý bề mặt cong hoặc chi tiết phức tạp.

- Hệ thống tuân thủ lực chủ động: sử dụng các cảm biến phản hồi để điều chỉnh lực theo thời gian thực, đảm bảo sự ổn định dù robot hoạt động ở bất kỳ hướng nào. Giải pháp này phức tạp hơn, nhưng rất hiệu quả với các chi tiết cong, nhiều bề mặt hoặc sản phẩm yêu cầu độ chính xác cao.

Các hãng công nghệ như PushCorp đã phát triển thiết bị kiểm soát lực độc lập với robot, cho phép phản ứng nhanh hơn, chính xác hơn so với việc để robot tự điều chỉnh. Bên cạnh đó, thiết bị có hành trình tuyến tính đủ lớn (20 – 40mm) giúp duy trì lực đồng nhất, giảm thiểu sai lệch do biến dạng bề mặt hoặc mài mòn.

3. Lựa chọn quy trình và dụng cụ mài trong tự động hóa ngành mài

Một sai lầm phổ biến là nghĩ rằng dụng cụ (tool) mài thủ công có thể áp dụng cho robot. Trên thực tế, robot có đặc thù riêng, đòi hỏi phải chọn lựa kỹ lưỡng để đạt hiệu quả tối ưu.

Ví dụ:

- Một số loại đá mài hoặc giấy nhám có thể cho kết quả tốt khi thợ thủ công sử dụng, nhưng khi đưa vào robot lại không đảm bảo độ đồng đều hoặc làm giảm tuổi thọ dụng cụ.

- Nhiều chi tiết phức tạp cần thay đổi vật liệu mài trong cùng một chu kỳ tự động để đáp ứng yêu cầu khác nhau cho từng bề mặt.

Do đó, các nhà tích hợp thường cần tiến hành thử nghiệm thực tế trên robot để xác định loại dụng cụ mài phù hợp nhất về độ bền, hiệu suất và thời gian chu kỳ. Ngoài ra, việc tích hợp hệ thống thay dụng cụ tự động giúp robot linh hoạt hơn, giảm sự can thiệp của con người trong quá trình sản xuất.

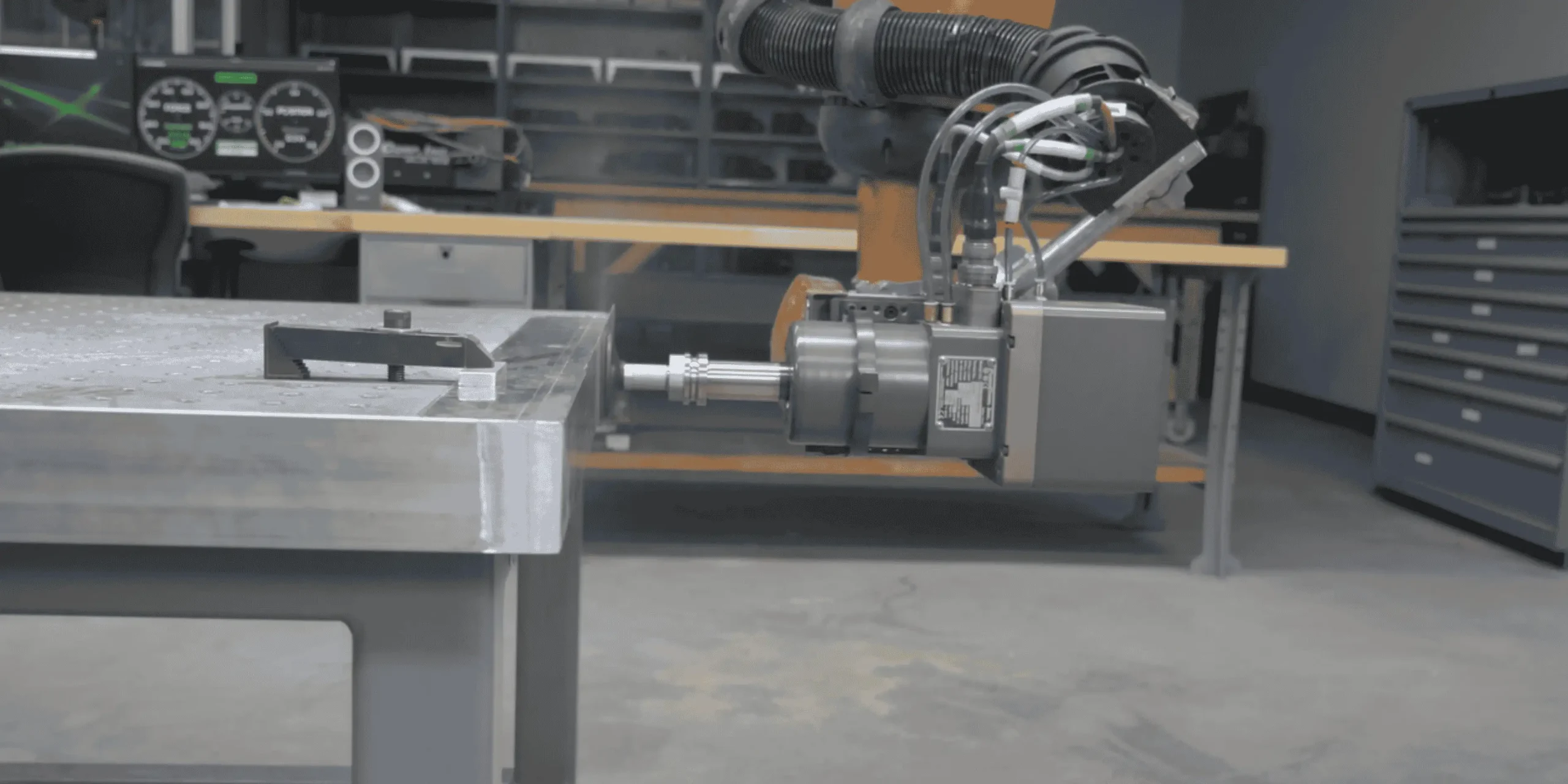

4. Thách thức về cố định và định vị chi tiết

Việc giữ cố định sản phẩm trong quá trình mài tự động cũng là một bài toán không nhỏ. Nếu đồ gá không đủ linh hoạt, mỗi lần thay đổi mẫu mã sẽ đòi hỏi điều chỉnh hoặc thiết kế lại, gây mất thời gian và chi phí.

Trong bối cảnh nhiều nhà sản xuất đang chuyển hướng sang sản xuất đa dạng, khối lượng thấp để đáp ứng nhu cầu thị trường, sự linh hoạt trong cố định càng quan trọng. Nếu không tối ưu, thời gian chết giữa các lô sản xuất có thể tăng cao, ảnh hưởng đến hiệu quả tổng thể.

Giải pháp:

- Thiết kế đồ gá đa năng, có thể điều chỉnh hoặc hoán đổi nhanh chóng.

- Tích hợp hệ thống định vị thông minh, tự động nhận dạng sản phẩm.

- Ứng dụng công nghệ thay đổi dụng cụ và gá kẹp tự động khi chuyển mã hàng.

5. Vấn đề về bụi và lọc không khí

Mài, đánh bóng hay mài bavia đều sinh ra lượng bụi lớn, không chỉ ảnh hưởng tới chất lượng môi trường làm việc mà còn gây nguy hiểm cho sức khỏe người lao động.

Các bệnh nghề nghiệp như bụi phổi, viêm phổi mãn tính hoàn toàn có thể xuất hiện nếu hệ thống lọc khí không được thiết kế đúng chuẩn.

Đối với dây chuyền tự động, việc xử lý bụi còn quan trọng hơn bởi năng suất thường cao hơn thủ công, kéo theo là lượng bụi phát sinh nhiều hơn. Do đó, doanh nghiệp cần:

- Lắp đặt hệ thống hút bụi, lọc khí đồng bộ với robot.

- Thiết kế không gian sản xuất để tối ưu dòng khí và giảm lắng đọng.

- Đảm bảo tiêu chuẩn an toàn sức khỏe nghề nghiệp (OSHA hoặc tương đương).

Một khi quy trình mài và hoàn thiện tự động được kết hợp với hệ thống lọc không khí hiệu quả, doanh nghiệp vừa bảo vệ sức khỏe người lao động vừa kéo dài tuổi thọ của các thiết bị.

6. Kết luận

Tự động hóa mài và hoàn thiện sản phẩm mang đến nhiều lợi ích rõ rệt như nâng cao năng suất, tăng tính ổn định, giảm sự phụ thuộc vào lao động thủ công và cải thiện an toàn sản xuất. Tuy nhiên, để triển khai thành công, doanh nghiệp cần phải đối mặt và giải quyết hàng loạt thách thức:

- Thiếu tiêu chuẩn kỹ thuật đo lường rõ ràng.

- Khó khăn trong kiểm soát lực mài nhất quán.

- Đòi hỏi hệ thống cố định và định vị linh hoạt.

- Lựa chọn dụng cụ mài phù hợp.

- Vấn đề bụi và xử lý không khí trong quá trình sản xuất.

Việc nhận diện sớm các thách thức và xây dựng kế hoạch khắc phục ngay từ đầu chính là chìa khóa để doanh nghiệp khai thác tối đa giá trị của tự động hóa ngành mài. Khi hệ thống đã vận hành ổn định, nhà sản xuất hoàn toàn có thể yên tâm về tính lặp lại và chất lượng sản phẩm nhất quán trong nhiều năm liền. Đây cũng là nền tảng vững chắc giúp doanh nghiệp không ngừng nâng cao năng lực cạnh tranh và khẳng định vị thế trên thị trường.

📞 Nếu bạn đang tìm kiếm giải pháp tích hợp cánh tay robot công nghiệp trong tự động hóa ngành mài, liên hệ ngay Robotnext – Đơn vị chuyên thiết kế, thi công, tích hợp cánh tay robot công nghiệp ABB, FANUC, YASKAWA tại Việt Nam.

Hotline tư vấn kỹ thuật: 0909 914 837

Đọc thêm: Tăng năng suất và an toàn khi ứng dụng robot mài tự động vào dây chuyền.