Trong giai đoạn phát triển hiện tại của các ngành công nghiệp, đầu tư vào công nghệ và tự động hóa là xu hướng mà các doanh nghiệp đang hướng đến. Hiểu rõ về các ứng dụng cũng như lợi ích và thác thức, doanh nghiệp có thể áp dụng vào sản xuất một cách hiệu quả.

1. Vai trò của công nghệ và tự động hóa trong sản xuất

Để có thể áp dụng công nghệ và tự động hóa vào các quy trình sản xuất một cách hiệu quả và tối ưu nhất, doanh nghiệp cần hiểu về các công nghệ và ứng dụng trong tự động hóa là gì và cách đưa chúng vào dây chuyền, cũng như hiểu rõ được các điểm mạnh cũng như điểm yếu mà nó mang lại.

Đầu tư vào công nghệ và tự động hóa trong sản xuất là việc áp dụng các máy móc, trang thiết bị, phần mềm và hệ thống tự động hóa vào quy trình sản xuất truyền thống, nhằm mục đích tăng sản lượng, nâng cao chất lượng hoạt động và tối ưu hóa được cách vận hành của doanh nghiệp.

1.1. Các lợi ích đạt được

- Tăng sản lượng và năng suất lao động: các thiết bị cũng như máy móc có thể hoạt động liên tục 24/7 với độ chính xác cao. Điều này giúp doanh nghiệp tăng năng suất lao động cũng như sản lượng so với nhân công trực tiếp sản xuất.

- Nâng cao chất lượng của sản phẩm: cánh tay robot kết hợp với các loại máy móc, sau khi được lập trình và dạy điểm có thể thực hiện chính xác các hoạt động cụ thể, giúp giảm thiểu được các sai sót và nâng cao được chất lượng của sản phẩm đầu ra.

- Tối ưu hóa chi phí cho doanh nghiệp: khi ứng dụng công nghệ và tự động hóa vào quy trình, doanh nghiệp có thể giảm thiểu được các chi phí do sai sót từ khâu sản xuất, lỗi sản phẩm, nguyên vật liệu, các chi phí về nhân công, v.v. từ đó tối ưu hóa được dòng tiền cho doanh nghiệp.

1.2. Thách thức cần lưu ý

- Chi phí đầu tư lớn: để có thể áp dụng được các công nghệ hiện đại vào dây chuyền sản xuất, mức chi phí ban đầu mà doanh nghiệp cần bỏ ra là khá cao cho các thiết bị, máy móc, vật tư và linh kiện, cánh tay robot công nghiệp, các chi phí đào tạo nhân lực,…

- Yêu cầu nhân sự có chuyên môn cao: nguồn nhân lực có chuyên môn cao là một thách thức lớn, đòi hỏi doanh nghiệp đầu tư vào tuyển dụng và đào tạo để có thể áp dụng được các công nghệ trong quy trình.

- Khó khăn trong chuyển đổi áp dụng hệ thống mới: các dây chuyền sản xuất cũ khó có thể tương thích ngay, có thể làm giảm năng suất trong giai đoạn đầu hoạt động.

2. Những đổi mới của quy trình sản xuất khi ứng dụng công nghệ hiện đại

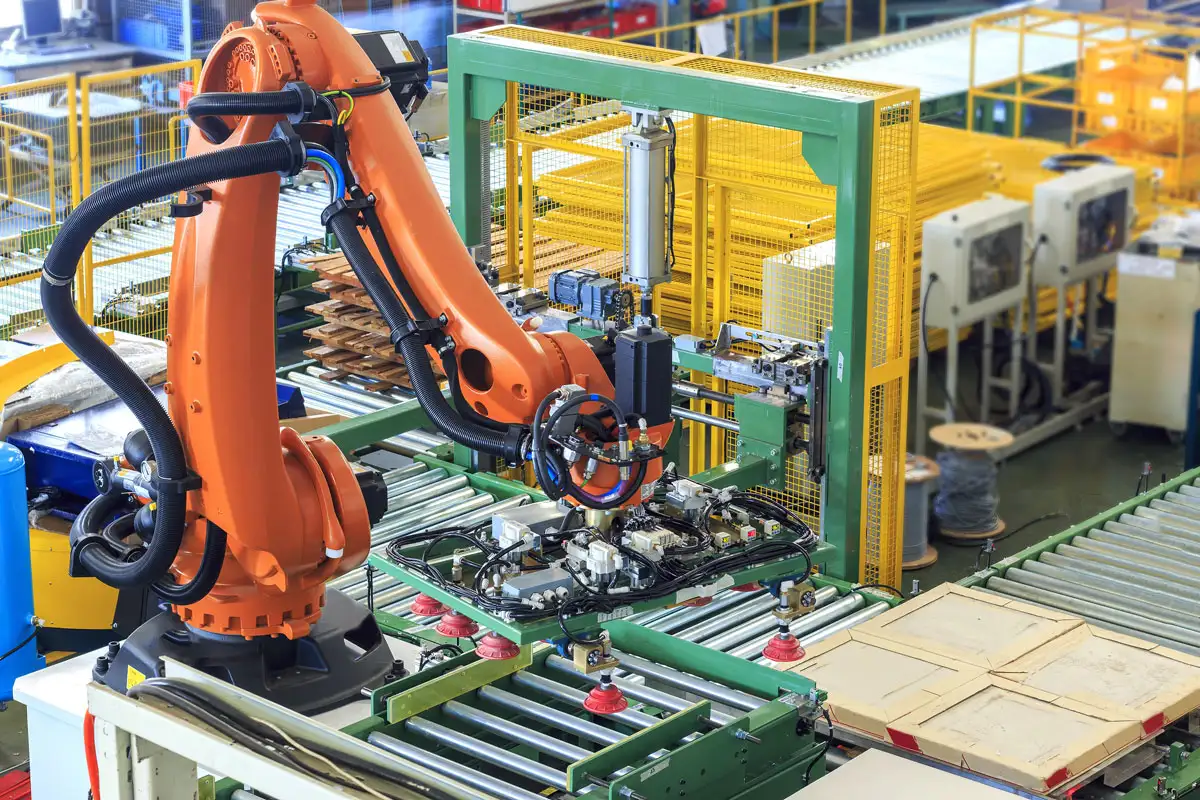

2.1. Ứng dụng robot công nghiệp vào quy trình sản xuất

Hiện nay, các công nghệ robot được ứng dụng rộng rãi và đa dạng các lĩnh vực sản xuất như robot hàn, robot mài, robot gắp thả, v.v. do đó, các công đoạn của doanh nghiệp có thể được tối ưu bởi robot. Một số công nghệ robot trong sản xuất hiện nay như:

- Robot hàn: được lập trình để thực hiện các công việc phức tạp như tạo ra các mối hàn với yêu cầu tính chính xác và độ thẩm mỹ cao. Ngoài ra, robot hàn có thể làm việc trong môi trường có nhiệt độ cao hoặc có các chất khí độc hại.

- Robot sơn: trong quy trình sản xuất, robot sơn thực hiện các công đoạn sơn phủ lên các bề mặt phức tạp, robot được thiết kế để sơn sản phẩm đúng quy cách nhưng vẫn tiết kiệm được nguyên liệu.

- Robot lắp ráp: ứng dụng robot được sử dụng trong nhiều công đoạn đặc biệt là công đoạn lắp ráp sản phẩm. Robot được lập trình để thao tác các công đoạn lắp ráp phức tạp đòi hỏi sự chi tiết cũng như độ chính xác cao.

- Robot gắp và đặt: được ứng dụng chủ yếu trong các quy trình gắp và chuyển phôi sản phẩm, robot gắp và đặt phôi sản phẩm một cách nhanh chóng.

Một số ứng dụng điển hình của robot và các thiết bị hiện đại đang được các doanh nghiệp sản xuất lớn áp dụng vào quy trình. Dây chuyền sản xuất tại Hải Phòng của Vinfast đã ứng dụng robot hàn trong các côn đoạn hàn thân; tại nhà máy Vĩnh Phúc của Honda Việt Nam, robot sơn tự động được sử dụng để sơn thân vỏ của xe máy và xe ô tô, v.v.

2.2. Triển khai các hệ thống điều khiển tự động (PLC và SCADA)

Hệ thống tự động gồm 2 phần chủ yếu là hệ thống điều kiển tự động (PLC) và hệ thống giám sát và điều kiển quá trình (SCADA)

- Bộ điều khiển logic lập trình (PLC): thực chất là một thiết bị quan trọng giúp hỗ trợ các thiết bị công nghệ và tự động hóa hoạt động ổn định và chính xác. Chức năng chính của PLC là thu thập tín hiệu từ các cảm biến, xử lý dữ liệu hoặc thông tin dựa trên các chương trình được cài đặt sẵn, sau đó đưa ra các lệnh điều khiển. Tính linh hoạt của PLC phù hợp với các ứng dụng từ nhỏ đến các hệ thống tự động hóa phức tạp. Trong các quy trình sản xuất, PLC được ứng dụng để điều khiển dây chuyền lắp ráp, hệ thống đóng gói, máy móc gia công, hệ thống xử lý vật liệu, và kiểm soát nhiệt độ, áp suất, lưu lượng.

- Hệ thống giám sát và điều khiển quá trình (SCADA): là hệ thống giúp quản lý toàn bộ hệ thống, từ việc thu thập dữ liệu, giám sát, điều khiển, đến phân tích và báo cáo. Phần mềm này cung cấp các công cụ để tạo giao diện HMI, thiết lập cấu hình hệ thống, và phát triển các ứng dụng giám sát. Đồng thời hỗ trợ các tính năng nâng cao như bảo mật, tích hợp với các hệ thống khác, và quản lý dữ liệu lịch sử. SCADA được ứng dụng chủ yếu để giám sát và điều khiển các hệ thống phức tạp và phân tán rộng, ví dụ như hệ thống điện lực, hệ thống cấp thoát nước, hệ thống giao thông, và các nhà máy sản xuất lớn với nhiều dây chuyền và công đoạn.

2.3. Ứng dụng trí tuệ nhân tạo (AI) và học máy (Machine Learning) vào quy trình

Trong công nghệ sản xuất hiện đại, trí tuệ nhân tạo và học máy được ứng dụng phổ biến để phân tích, dự báo các khả năng có thể xảy ra trong quy trình, v.v. Ứng dụng các công nghệ này vào quy trình trình sản xuất, doanh nghiệp có thể tối ưu được các chi phí cũng như dự báo được các rủi ro tiềm ẩn có thể xảy ra.

- Phân tích dữ liệu sản xuất thông minh: Công nghệ AI và học máy có khả năng thu thập và xử lý khối lượng dữ liệu khổng lồ từ nhiều nguồn trong hệ thống sản xuất. Thông qua các thuật toán phân tích thông minh, AI giúp doanh nghiệp đưa ra kết quả và quyết định nhanh chóng, chính xác, góp phần nâng cao hiệu quả tự động hóa và tối ưu quy trình sản xuất.

- Hỗ trợ dự báo và đưa ra quyết định: bằng cách phân tích, đánh giá thông qua các dữ liệu đã được xử lý, hệ thống có thể phát hiện được những bất thường trong quy trình và đề xuất cách xử lý, khắc phục hợp lý.

2.4. Sử dụng hệ thống quản lý sản xuất (MES)

Hệ thống quản lý sản xuất MES là hệ một hệ thống phần mềm kết hợp cung cấp khả năng theo dõi, giám sát và quản lý toàn bộ vòng đời sản xuất.

Một số lợi ích của khi ứng dụng hệ thống MES trong công nghệ và tự động hóa:

- Quản lý nguồn lực sản xuất: bao gồm các chức năng giúp doanh nghiệp có thê tối ưu hóa tài nguyên như quản lý các thiết bị máy móc, tài nguyên, lập các kế hoạch điều độ sản xuất, theo dõi các nguồn tài nguyên và hàng tồn kho,v.v.

- Giám sát, thu thập và kiểm soát chất lượng sản xuất theo thời gian thực: Tập trung vào việc ghi nhận dữ liệu và đảm bảo chất lượng trong toàn bộ quy trình sản xuất như thu thập dữ liệu từ máy móc, quản lý và kiểm tra chất lượng hoạt động sản của quy trình.

- Phân tích hiệu suất và ra quyết định dựa trên dữ liệu: hệ thống sẽ hỗ trợ nhà quản lý có thể dự báo và ra quyết định nhờ dữ liệu đã được phân tích.

2.5. Tích hợp các hệ thống khác nhau

Ngoài ra doanh nghiệp cũng có thể tích hợp nhiều hệ thống khác nhau khi ứng dụng công nghệ và tự động hóa vào quy trình sản xuất để có thể hỗ trợ hoạt động của doanh nghiệp một cách tốt nhất. Một số hệ thống thường được tích hợp như hệ thống CAD/CAM, hệ thống ERP, hệ thống MES, v.v. Các hệ thống khi kết hợp hoạt động có thể tăng cường được khả năng kiểm soát cũng như giảm sai sót cho doanh nghiệp.

Kết luận

Đầu tư vào công nghệ và tự động hóa là bước đi chiến lược giúp doanh nghiệp nâng cao năng suất, giảm chi phí và tăng sức cạnh tranh. Ứng dụng robot, AI hay IoT thúc đẩy chuyển đổi số trong sản xuất, hướng tới mô hình sản xuất thông minh và phát triển bền vững.

Robotnext tự hào là đối tác tin cậy trong các dự án tự động hóa máy CNC tại Việt Nam. Với các năng lực chuyên môn như:

- Khảo sát và tư vấn miễn phí để xác định máy nào có lợi nhất để tự động hóa.

- Thiết kế cell robot phù hợp (cấp phôi, lấy sản phẩm, làm sạch, kiểm tra).

- Tích hợp hệ thống điều khiển (PLC, giao thức I/O) để đồng bộ toàn bộ quy trình.

- Triển khai, lập trình, đào tạo vận hành và bảo trì.

- Hỗ trợ sau bán: nâng cấp, mở rộng cell robot khi nhà máy phát triển.

📞 Nếu bạn đang tìm kiếm giải pháp robot cấp phôi tự động cho máy CNC, liên hệ ngay Robotnext – Đơn vị chuyên thiết kế, thi công, tích hợp cánh tay robot công nghiệp ABB, FANUC, YASKAWA tại Việt Nam.

Hotline tư vấn kỹ thuật: 0909 914 837

Đọc thêm: Ứng dụng robot cho sản xuất